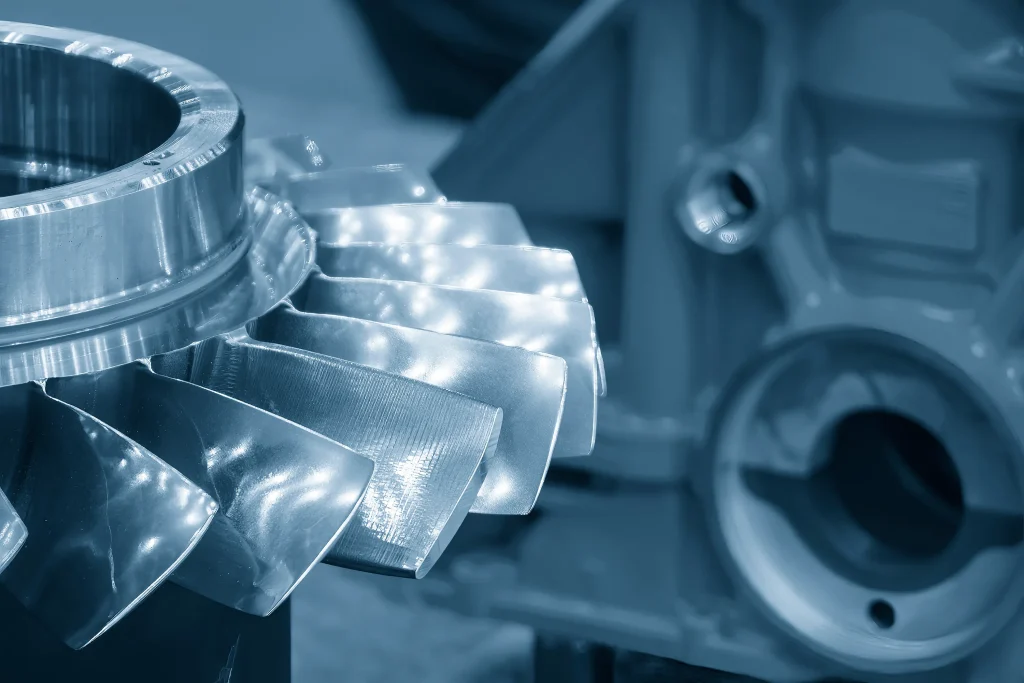

インコネル加工

インコネル加工ならアローズ

アローズの強み=高品質×低コスト

- 海外工場からの直接材料調達

- 国内外の最適工場での加工

- 国内での徹底した品質管理保証

インコネルとは

コンテンツ一覧

インコネルの特徴

一般的な金属材料が高温になると軟化するのとは対照的に、インコネルは高温になると硬度が増すという特性があります。そのため、高温環境下における機械的負荷耐性が必要な用途において、インコネルは有力な選択肢です。

また、インコネルは酸化環境や腐食性液体に対しても高い耐性を発揮します。化学工業や海洋産業、航空宇宙産業など、厳しい環境下でも適用できるほどポテンシャルの高い素材といえるでしょう。

インコネルの成分

インコネルの主成分はニッケルですが、クロムや鉄、モリブデン、ニオブなども含まれています。これらの成分の配合を目的に応じて変えることで、高強度や耐熱性、耐腐食性といったさまざまな特性を付与することが可能です。

成分構成によってインコネル600、インコネル625、インコネル718、インコネルX750など、いくつかの種類に分けられています。

インコネルの種類

インコネルはオーステナイト系のニッケル–クロム基超合金で、その種類は多岐にわたります。ここでは、特に重要な4種類のインコネルについて、主要成分の参考値(Wt%)および主な性質を解説します。

・インコネル600(Alloy 600)

主要成分(参考Wt%:Ni 72.0以上 Cr 14.0~17.0 Fe 6.0~10.0)

インコネル600は、広範な耐腐食性を持つことで知られています。特にアルカリ性溶液との接触環境や酸化条件下において優れた耐性を示します。これはニッケルとクロムの含有率が高いことが理由です。アンモニアに強く、塩素イオンによる応力腐食割れや、乾燥した塩素もしくは塩化水素による腐食にも耐えます。

・インコネル625(Alloy 625)

主要成分(参考Wt%:Ni 58.0以上 Cr 20.0~23.5 Fe 5.0以下 Mo 8.0~10.0 Nb+Ta 3.15~4.15)

インコネル625は、塩化物溶液中でも孔食や隙間腐食が起こりにくいのが特徴です。これは主にクロムとモリブデンを含有しているためで、高温の海水や汽水、酸化性の化学薬品に対して高い耐性を発揮します。また、ニオブを含有することにより、熱処理や溶接後の粒間割れも防ぐことができます。

・インコネル718(Alloy 718)

主要成分(参考Wt%:Ni 50.0~55.0 Cr 17.0~21.0 Mo 2.8~3.3 Nb 4.75~5.5 Al 0.2~0.8 Ti 0.65~1.15(Feを含む))

インコネル718はクロムとモリブデンの含有量が高く、高温または低温下での孔食・腐食に強い耐性を持っています。塩化物イオンによる応力腐食割れ、あるいは溶接割れなどが発生しにくいのもメリットです。さらに、焼鈍後の加工性にも優れるといった特徴もあります。

・インコネルX750(Alloy X750)

主要成分(参考Wt%:Ni 70.0以上 Cr 14.0~17.0 Fe 5.0~9.0 Nb 0.7~1.2 Al 0.4~1.0 Ti 2.25~2.75)

インコネルX750は高温および低温下における腐食全般に対して高い耐性を発揮し、応力腐食割れにも強いです。析出硬化によって高い硬度を持っている上に、高温環境での引張り強度や破断強度、耐クリープ性、耐酸化性などにも優れています。

以上のように、インコネルの種類はその化学組成や性質によって異なっています。高温環境や過酷な環境での使用に適しているという点ではおよそ共通していますが、特定の用途や要件に応じて設計されていることを理解しておくべきです。

各種インコネルの特性を知ることで、どのインコネル合金がどのような用途に活用されるのかを理解するのに役立ちます。

インコネルの活用用途

インコネル合金は、航空宇宙産業や化学工業、石油・ガス産業、電力生成などの高温・高圧環境での用途に広く使用されています。これらの環境では耐食性、耐酸化性、高温強度、耐熱性が必要となるため、複数の耐環境性能に優れるインコネルは最適な金属素材です。

インコネル活用の具体例

具体的な使用例としては、ガスタービンのブレード、燃焼室、化学ロケットの燃焼室、高圧化学反応室、厳しい環境での汚染物質の分離、原子炉部品、油田の抽出処理システムなどが挙げられます。成形用工具や熱処理治具などのツール素材としても優秀です。

各種インコネル合金の用途

ここでは、いくつかのインコネル合金における代表的な用途を紹介します。

- インコネル600:化学プラントの部品に使用される。

- インコネル601:高温下での酸化抵抗力とカーボン化抵抗力に優れるため、高温有機化学プラントに適用される。

- インコネル690:硝酸環境、蒸気発生器、核廃棄物処理施設などへの用途がある。

- インコネルX750:航空宇宙用や産業用ガスタービン部品に使用される。

- インコネル792:アルミニウム含有量を高めて高温下での耐食性を向上させた合金。ガスタービンのブレードや化学ロケットの燃焼室部品に適用される。

インコネルの切削性

インコネルは優れた特性を持っているがゆえに、切削加工が困難な金属素材であるとされています。難削材の条件といわれる「高温強度が高い」「熱伝導率が低い」「加工硬化しやすい」「工具材質との親和性が高い」といった特性をすべて兼ね備えているためです。

加工時の熱がこもったり切粉が刃先に溶着したりするなどして、切削工具を傷めるケースが多発します。たとえば工具のほうが先に軟化温度に達してしまうと、切れ刃の変形・破損が起こります。あるいはインコネルの加工硬化によって、工具の刃先がすぐ摩耗することにも注意が必要です。

インコネルの切削時の注意点

インコネルを切削する際は高強度素材でも切削可能な工具が不可欠です。さらに切削条件の最適化もおこなうことが重要になります。

インコネルを切削可能な工具を選ぶ

典型的な難削材であるインコネルに対しては、超微粒子超硬合金でできた工具や特殊なコーティングを施した難削材用刃物が有効です。切削中の熱によって刃先が傷むのを避けたい場合には、多刃工具を採用するとよいでしょう。切削条件によっては、強ねじれ刃やすくい角がポジティブな刃先を使用するといった工夫が必要になるかもしれません。

切削条件を最適化する

インコネル切削に適した工具で加工する場合でも、工具の負担をなるべく抑えられるような切削条件を模索しましょう。工具寿命だけでなく加工精度にも大きく影響するためです。鉄鋼やステンレス、アルミ合金などのメジャーな金属材料と比較すると、インコネルの切削加工データはそれほど多くはないので、ワークの回転や送り・切削時の温度といった細かい条件を最適化するには、熟練技術者の経験が求められます。